Z výrobní linky v továrně BMW v Parsdorfu dnes začal sjíždět malý výlec průměru 46 mm a výšce 95 mm. Jsou to vzorky nových bateriových článků – podobných těm, které se budou od roku 2025 používat v modelech Neue Klasse.

Továrna v Parsdorfu, kterou BMW označuje jako „kompetenční centrum“, umožní automobilce obsáhnout celý proces výroby bateriových článků. V továrně o rozloze 15 000 metrů čtverečních, do níž bylo investováno 170 milionů eur, pracuje na 80 zaměstnanců.

SOUVISEJÍCÍ: BMW možná využije bateriové články Tesla 4680

„Díky kompetenčnímu centru pro výrobu článků posilujeme inovační kapacitu Německa,“ vysvětlil Milan Nedeljković, člen představenstva BMW AG odpovědný za výrobu. „Tímto způsobem významně přispíváme ke kvantovému technologickému skoku v Neue Klasse.“

Projekt podporují německé Spolkové ministerstvo hospodářství a bavorské Ministerstvo hospodářství, regionálního rozvoje a energetiky v rámci evropského dotačního procesu IPCEI (Významné projekty společného evropského zájmu).

Suroviny patří k významným nákladovým faktorům při výrobě bateriových článků. Efektivní a zodpovědné využívání surovin a nosných materiálů je proto nezbytné a má smysl jak z environmentálního, tak z ekonomického hlediska.

V novém kompetenčním centru budou získávány zkušenosti ze všech procesů a získané poznatky budou analyzovány za účelem další optimalizace využívání zdrojů. Zbytkové materiály z výrobního procesu se budou v CMCC shromažďovat, třídit a vracet zpět do výrobního cyklu článků. Kromě práce na výrobním procesu článků se odborníci BMW Group zaměřují také na opětovné využití materiálů a komponentů z celé baterie po jejím prvním použití ve vozidle.

V Kompetenčním centru pro bateriové články (BCCC) v Mnichově byly vyrobeny a pomocí nejmodernějších metod charakterizace otestovány první bateriové články vyrobené ze 100% recyklovaného a/nebo sekundárního (bateriového) katodového materiálu. Dodavatelé článků již dodávají bateriové články obsahující druhotné suroviny (např. nikl). Dlouhodobým cílem BMW Group je opětovné využití všech surovin v recyklovatelných vysokonapěťových bateriích.

Jak bateriový článek vzniká

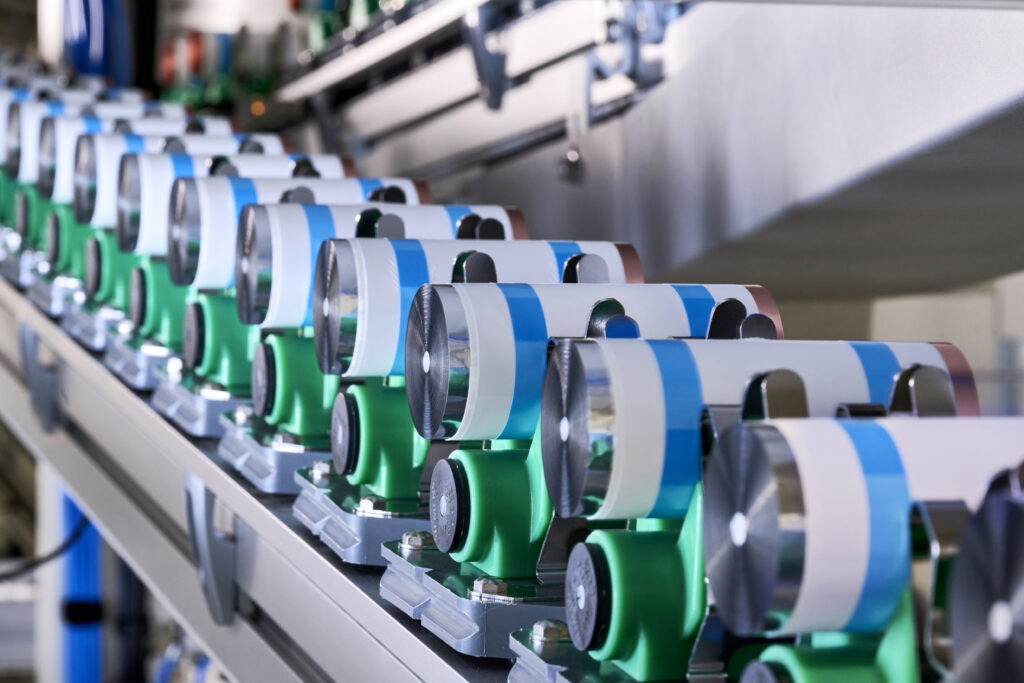

Výroba článků začíná výrobou elektrod. Zde se základní materiál, který se skládá například z grafitu pro anodu a oxidů niklu pro katodu, spolu s pojivy a rozpouštědly dávkuje a míchá v přesně odměřeném poměru.

Vznikne tak tzv. suspenze – to znamená, že se nanesou tenké kovové fólie, které se po zaschnutí stlačí. V technickém žargonu se tomu říká „kalandrování“. Je vyžadována nejvyšší úroveň přesnosti: Fólie má tloušťku jen několik mikrometrů – jinými slovy je tenčí než vlákna pavučiny, zatímco povlak je v rozmezí mikrometrů.

Při montáži článku se potažené fólie, označované jako kalandrované elektrody, pomocí separátoru smotají do takzvaných „želé válečků“ a vloží se do pouzdra článku. Články se naplní elektrolytem, poté se poprvé nabijí a nakonec se zkontroluje jejich funkčnost a kvalita.

Šestá generace baterií

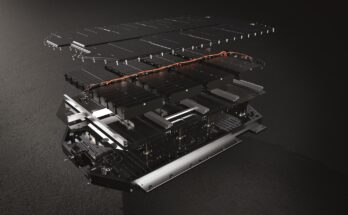

Bateriový článek je zodpovědný za základní vlastnosti elektromobilů: dojezd, jízdní výkon a dobu nabíjení. S novým kulatým článkem BMW speciálně navrženým pro elektrickou architekturu modelů Neue Klasse bude možné výrazně zvýšit dojezd vrcholného modelu až o 30 % (podle WLTP).

Nové kulaté bateriové články BMW mají standardní průměr 46 milimetrů a dvě různé výšky 95 a 120 milimetrů. V porovnání s prizmatickými články páté generace baterií BMW bude obsah niklu v kulatých článcích BMW šesté generace na straně katody vyšší, zatímco obsah kobaltu bude snížen. Na anodové straně bude zvýšen obsah křemíku. V důsledku toho se objemová hustota energie článku zlepší o více než 20 %.

Baterie, hnací ústrojí a technologie nabíjení v Neue Klasse budou mít napětí 800 V. Tím se mimo jiné optimalizuje způsob dodávání energie do stejnosměrných nabíjecích stanic s vysokým výkonem, které mohou dosáhnout mnohem vyššího nabíjecího výkonu s proudem až 500 ampérů – tím se zkrátí doba potřebná k nabití z deseti na 80 procent až o 30 %.

zdroj: tisková zpráva, foto: BMW

Ceska Republika ma na svem uzemi tezitelna loziska vesmes komplet materielu potrebnych pro vyrobu baterii, teda krome obalovin jako je treba hlinik, Ceska Republika by mohla bejt v EU takovym novym zlatym dolem a vydelavat na tezbe techto komodit podobne jako treba Norove, …ale ne ne, my si tady tezime uhli ze ktereho mame takove male prd a bohatnou na nem pani uhelni baroni kteri nasledne skemraj u statu kdys potrebuji umorit dluhy uhelnych spolecnosti ktere soustavne tuneluji

Těžbu podporuji, nyní na to ale není vhodná éra. V okamžiku, kdy jsme ekonomicky okupováni Německem a dalšími západními státy, by to znamenalo jen sytit bezednou říšskou pokladnici. Vyčkal bych na další cyklicky se opakující krizi říše a pak o to naši potomci mohou realizovat.

Pokud se celá těžba zpracuje na území ČR na výrobky (třeba na baterie) pak souhlasím (moderní přístup, minimum přesunu, vše poblíž sebe, minimalizovaná stopa z přesunu hmot). A řečeno hnusně, v tom případě zůstane doma tolik peněz, že to za tu zplundrovanou zemi stojí (a bude z čeho ji zase dát do pořádku – udržitelnost). Pakliže by se měly vytěžené horniny pouze vyvážet pro zpracování do fabrik v okolních zemích (ruský způsob, koloniální styl, tady máte drobný a dělejte si s nima co chcete), pak jsem proti, protože za vytěžené horniny a zničenou zemi dostaneme jen drobáky.

Představuji si to jako podmínku. Těžba nebude povolena bez adekvátní zpracovatelské infrastruktury na území ČR.

A pokud ne, tak to není žádná škoda a ať si třeba trhnou nohou.

Uhelní baroni odvádějí nemalé daně. Nedává smysl to všechno najednou pozavírat. Jen samotné uzavření je problém. Naštěstí to skončí samovolně tak jak tak.

Já těžbu na Cínovci podporuji. Jenže samozřejmě bych byl asi dost proti, kdyby tam bydlel. Porovnání s Norskem nedává smysl. U nás je hustota zalidnění 136 na km2 a v Norsku 16 na km2. Takže někde mají důl a široko daleko je pouze divočina.

Těžba hliníku je svinstvo. Navíc je ideální ho zpracovat přímo na místě, což je tak svinstvo a vyžaduje to spoustu elektřiny. Elektřiny nemáme tak moc a nemáme ji za pakatel 24/7 z vodních elektráren. Relativně levné větrné budou mít z offshore stále víc.

To budou cely rok 2024 vyrabet na sklad a az 2025 je budou montovat do aut? Nebo ted vyrabi 10 kusu denne a pouzivaji je do dalkove ovladanych hracek? Fabrika s plochou 15.000m2 se da pouzit vselijak.

„umožní automobilce obsáhnout celý proces výroby bateriových článků.“

Tleskám. Čím větší nezávislosti lze dosáhnout tím lépe. Osobně mi dost vadí, že některé evropské resp západní automobilky se neobejdou bez CATL nebo BYD.

Ještě tak zmáknout tu křemíkovou anodu.

Já myslel, že se články vyrábí v chemicky nabitém stavu.

To si pletes s tuzkovejma do nastennych hodin.