Celosvětově první kompletně plastový nosič motoru zabudoval Daimler na šesticylindrový diesel svého nového Mercedesu třídy GL. Oproti svým předchůdcům z hliníku nabízí identicky zatížitelný plastový komponent lepší akustické vlastnosti, vyšší teplotní izolaci a znatelnou úsporu na váze.

foto: BASF

Nový stavební komponent je vyroben z Ultramidu® A3WG10 CR – obzvlášť zpevněného a na velkou mechanickou zátěž přizpůsobeného polyamidu z dílny BASF. Za konstrukci vstřikovacího zařízení a finální zhotovení plastového motorového nosiče je zodpovědná společnost Joma-Polytec sídlící v německém Bodelshausenu.

SOUVISEJÍCÍ ČLÁNKY

Nový Volkswagen Golf 7 – auto z plastu

Budoucnost automobilového průmyslu závisí na nových materiálech

Některé komponenty z Ultramidu (jako například momentové rameno) již řada automobilek v mnoha variacích využívá, nicméně všechny tyto díly přenášely jen klopné momenty motoru. Nosič motoru je oproti tomu ovšem vystaven permanentní zátěži – a to celé váze motoru. To je i důvod, proč nosiče motorů dosud byly vyráběny výhradně z hliníku.

Akustika, vedení tepla, hmotnost

Aby bylo možno hliník v tomto zátěžovém prostoru nahradit, musel splnit plast vysoké mechanické požadavky. Ultramid® A3WG10 CR je sice na jednu stranu velmi tuhý, dokáže nicméně dostát základnímu požadavku: ve velmi stísněných a uzavřených podmínkách prostoru motoru prokazuje dostatečně nízký potenciál k tečení, a to i pod trvalou zátěží.

Nadto musí plastový nosič motoru vydržet vysoké ohybové momenty. Hlavní předností nosiče motoru z Ultramidu oproti hliníkovému jsou dobré akustické vlastnosti. Na základě tlumivého chování plastového materiálu přispívá nový nosič k vyváženějšímu zvuku.

Navíc vedení tepla u plastu je znatelně menší než u hliníku. Výhoda je proto nasnadě: Ultramid prodlužuje životnost mnoha komponentů tím, že ochraňuje motorový prostor od akumulace přílišného tepla. V diskusi o emisích CO2 nepochybně stojí za připomenutí o 30 procent nižší váha plastového dílu ve srovnání s variantou z hliníku.

Simulace pro optimalizaci akustiky a deformací v případě srážky

K úspěšně prodělaným zkouškám plastového komponentu patřil tzv. „repair crash“, který simuluje jednak menší srážky, jednak ty masivní (čelný střet). V případě drobných havárií musí zůstat nosič nepoškozený, při závažných nehodách se musí rychle a hlavně cíleně deformovat, aby motor nepronikl do prostoru s cestujícími.

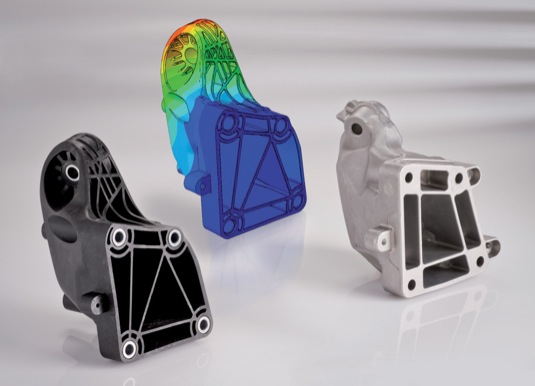

Než došlo k přezkoušení plastového nosiče v simulovaných zkouškách, provedla BASF už ve fázi vývoje komplexní přezkoušení za pomoci simulačního nástroje Ultrasim®: pevnostní hodnoty pod dynamickým pulsním zatížením a nárazové zatížení velmi přesně souhlasilo s výsledky testů a dosáhlo obdobných hodnot jako u svých hliníkových předchůdců.

Nutné vlastnosti komponentu, které by dostatečně odolávaly vysokému zatížení a akustickým požadavkům, tak mohly být brzy určeny a došlo tak k významnému snížení počtu prototypů.

Len ci tam nebude viac

Len ci tam nebude viac sklenych vlakien, ako plastu.

Jak to asi bude s odolností

Jak to asi bude s odolností proti vibracím a celkovou životností komponentu.Aby to nedopadlo jako s jedním typem motoru který po tají měnili při garančních prohlídkách aby si nepošramotili pověst.Palivové vedení by mělo být v kovu .Už jsem zažil situaci, kdy se něco zlomilo a nafta tekla po motoru .Jsou lidé kteří ignorují zápach paliva a jezdí dál. Auto vám shoří jenom jednou .

Nedávno jsem zahlédl

Nedávno jsem zahlédl prezentaci BASF na celoplastová kola k osobním automobilům.

Osobně si myslím, že toto(polyamid se skelnými vlákny) je rozhodně lepší cesta než CFRP materiály co se týče výrobní ceny a hlavně následné recyklace.

Při snižování hmotnosti

Při snižování hmotnosti se bavíme o jakých hodnotách? Jednotky, desítky nebo stovky gramů? Jinak proč ne, když to splňuje předpoklady.

Jsou použity ve všech GLkách? Nebo jen u určitých motorů?